Analyse-Modelle

Analyse-Modelle

Ein Analyse Modell oder auch Rechenmodell ist eine individuelle, modellartige Abbildung von einzelnen oder mehreren zusammenhängenden Produktionsprozessen. Der Einsatz eines solchen Modells ist vielfältig und dient in erster Linie zur Optimierung von Kosten, Anlagenbetrieb und dem besseren Verständnis des Zusammenspiels komplexer Prozessketten. Mit ihnen werden ganze Produktionsanlagen kalkulierbar und damit analysierbar.

Die Analyse-Modelle von ING-ON können bspw. für Multi-Feed-Anlagen Bedarfe, Produkte und Kosten in Abhängigkeit der eingesetzten Rohstoffe vorausberechnen. Dadurch wird es möglich, die Bewertung der Anlagenwirtschaftlichkeit unter Berücksichtigung der Auswirkungen verschiedener Rohstoffe auf die verfahrenstechnischen Prozesse im Innern einer Anlage sowie der Instandhaltung durchzuführen. Die Modelle enthalten neben mathematischen, an die Prozesse angepassten Modellen auch reale Betriebs- und Anlagendaten, so dass jedes Modell die spezielle Charakteristik einer Anlage möglichst realitätsnah wiedergeben kann. Somit kann eine Anlage mit wichtigen Kennzahlen (€/MWh, Energieausbeute etc.), die sich auf Rohstoffeigenschaften und Prozessparametern beziehen charakterisiert und analysiert werden. Dies wiederum erlaubt eine ökonomische, an die Anlage angepasste und vorausschauende Planung der Versorgung und des Betriebs. Weiter kann die fortlaufende Kalkulation von Gewinn/Verlust und Abschreibungszeit für Investitionen berechnet und verfolgt werden.

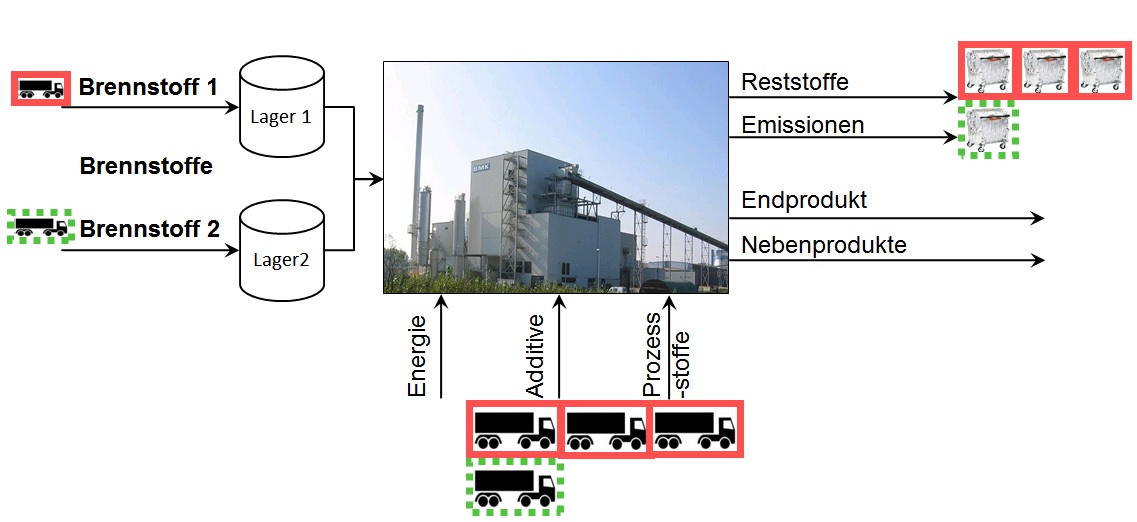

Einfluss unterschiedlicher Rohstoffe auf das Produktionsergebnis am Beispiel eines Biomasseheizkraftwerks

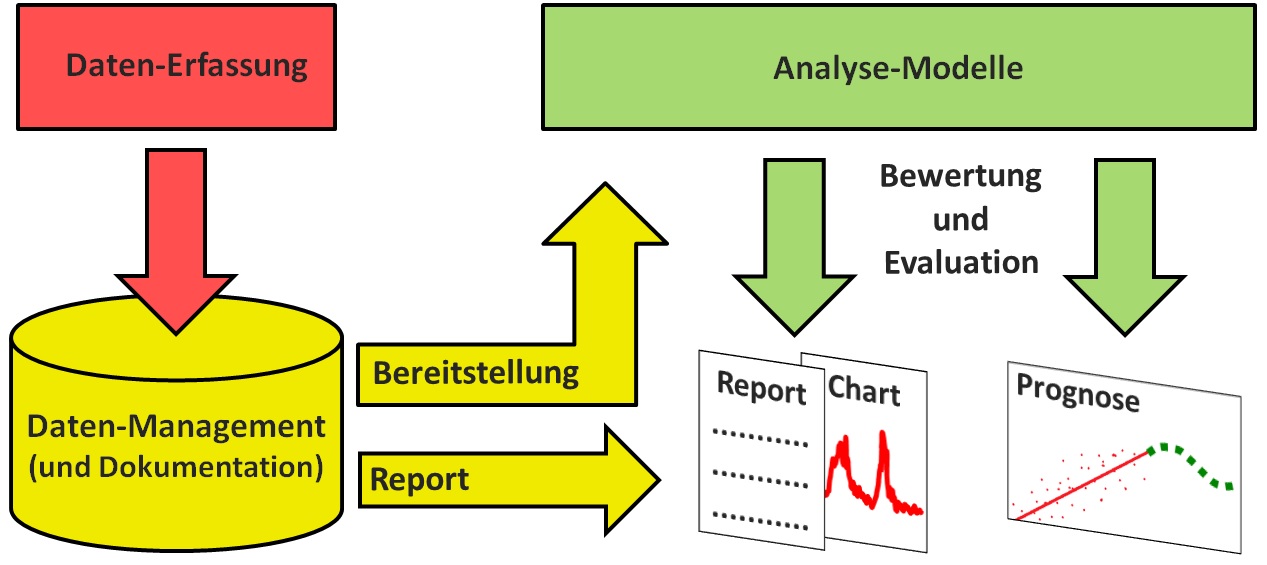

Durch den Einsatz eines Analyse-Modells können genutzt werden um den Rohstoffeinkauf zu optimieren, die Fahrweise an verschiedene Rohstoffe anzupassen, den Wirkungsgrad in Abhängigkeit des verwendeten Rohstoffs zu berechnen oder die Wirtschaftlichkeit der Anlage zu analysieren. Die Entwicklung erfolgt durch ING-ON sowohl vor Ort als auch in unserem IT-Labor. Aus den Kernprozessen wird ein zusammenhängendes mathematisches Modell abgeleitet, welches anschließend zur Analyse und Berechnung bereitsteht. Zusätzlich wird das Modell ausgewertet und mit Ein- bzw. Ausgabefunktionen ausgestattet, sodass es dauerhaft genutzt und gepflegt werden kann. Die Versorgung mit Betriebsdaten kann dabei über Schnittstellen auch aus Software von Drittanbietern bzw. bestehender Software erfolgen oder aus allen Datenbankanwendungen, die wir entwickeln. Fehlende Software kann durch uns auf Wunsch ergänzt werden.

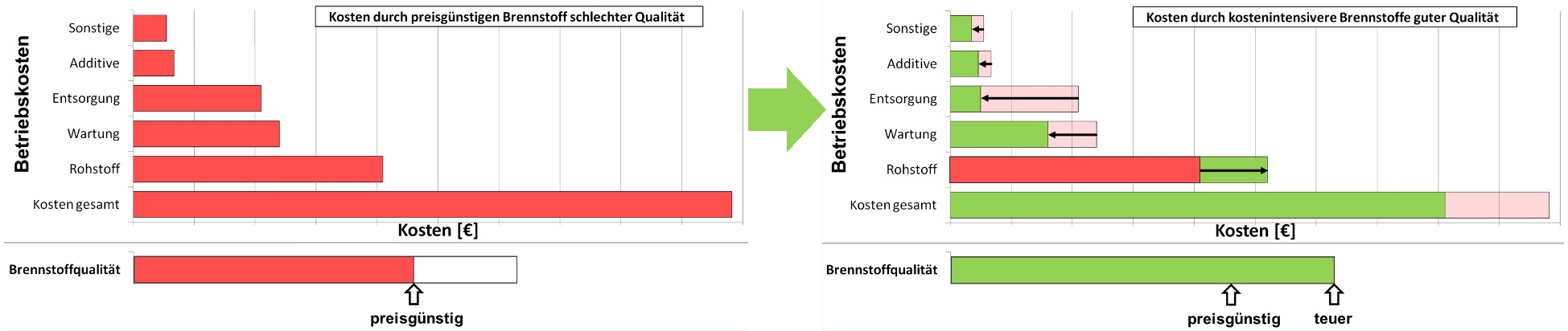

Durch die Fähigkeit die Anlagenwirtschaftlichkeit in Kennzahlen widerzuspiegeln und den Betrieb anhand von Rohstoffen im Voraus zu berechnen, kann ein solches Modell als Entscheidungshilfe genutzt werden, um die Anlage über die Zeit schrittweise zu optimieren.

Alle unsere Dienstleistungen kombinieren sich um ein Analyse-Modell zu entwickeln und zu integrieren, um wirtschaftliche Optimierungen und Prognosen für die Produktion zu erstellen

Die Dienstleistungen in diesem Tätigkeitsfeld umfassen:

- Analyse und Bewertung sämtlicher Anlagenprozesse hinsichtlich Aufwand, Kosten, Bedarfe, Kritikalität für die Produktion und Einflussgrößen

- Herstellung eines Modells zur Abbildung aller relevanten Prozesse in ihrem Zusammenhang (Fließbilder, Ablaufdiagramme, Einflussgrößenverknüpfung)

- Herleitung und Aufbau eines mathematischen Modells zur Berechnung der Anlage und Teilprozessen

- Verknüpfung des Modells mit bestehenden Datenbanken zur kontinuierlichen Versorgung mit Betriebsdaten bzw. Bereitstellung von Eingabemöglichkeiten zur Aktualisierung (Schnittstellen- und Anpassungsprogrammierung)

- Programmierung von Aus- und Bewertungstools für den Einsatz des Rechenmodells bei der Planung von Betrieb und Versorgung der Anlage

- Analyse zum Optimierungspotential und Auswertung des Rechenmodells

- Bereitstellung des gewonnenen Know-Hows der Anlage in einer Dokumentation

- Integration des Modells in die Arbeitsabläufe und Beratung zur Anwendung

Vorteile eines Analyse-Modells:

- Es können wirtschaftliche Vorteile beim Anlagenbetrieb erzielt werden, die durch Kennzahlen und Entscheidungshilfen einfach umgesetzt werden können und die verfahrenstechnischen Prozesse der Anlage berücksichtigen.

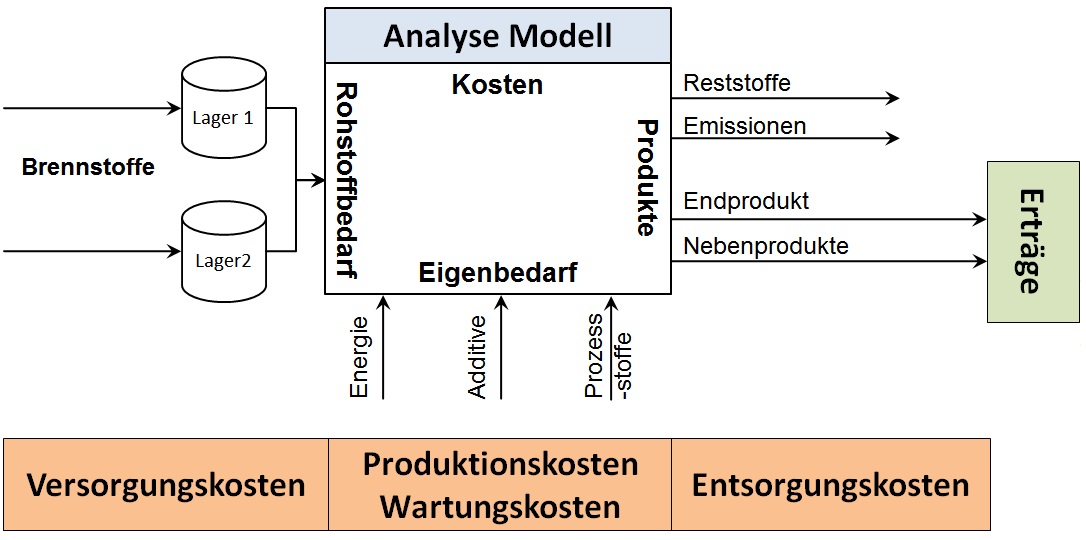

Analyse-Modell zur Berechnen von Bedarfen und Kosten eines Biomasseheizkraftwerks anhand der Rohstoffeigenschaften

- Vorausschauende Planung von Rohstoffen, Betriebsmitteln und deren Kosten in Abhängigkeit des geforderten Energiebedarfs (Produktionsziel) der Anlagen:

- Transparente Kostenstruktur:

Bedarfe und Kosten für die Erreichung des Produktionsziels können mit Hilfe des Rechenmodells unter Berücksichtigung der Marktsituation detailliert vorausberechnet werden. Die gesamte Kostenstruktur einer Anlage wird detailliert, zusammenhängend und unter Berücksichtigung der verfahrenstechnischen Prozesse beleuchtet. - Strategische Rohstoffversorgung:

Günstige Rohstoffe können mittels integrierter Analyse-Tools und Vorgaben zu Rohstoffen bereits im Voraus auf dem Markt identifiziert werden. Dabei werden nicht nur der Rohstoffpreis sondern auch die anschließenden Betriebskosten durch das Modell berücksichtigt.

- Transparente Kostenstruktur:

- Optimierung der Produktqualität:

Ein Rechenmodell ermöglicht die Vorausberechnung der Produktqualität auf Basis von Rohstoffeigenschaften und unter Berücksichtigung der verfahrenstechnischen Prozesse vor Ort. - Die komplexe Situation von vielen untereinander abhängigen Prozessen und tonnenweise Daten wird anhand eines Analyse-Modells stark vereinfacht:

Rechenmodelle helfen dabei, die sehr komplexen und verschachtelten Anlagen- und Betriebsprozesse in vereinfachter und verständlicher Form darzustellen. Dadurch wird ein besseres Verständnis der internen Prozesse in ihrem Zusammenhang erreicht, was zu effizienteren Optimierungsstrategien führt. - Überwachung/Monitoring der verfahrenstechnischen Prozesse:

Aktuelle und historische Betriebsdaten ermöglichen die Überwachung, Beeinflussung und Kontrolle von internen Prozessen anhand der im Rechenmodell hinterlegten Kennwerte und Grafiken.

© 2024

© 2024